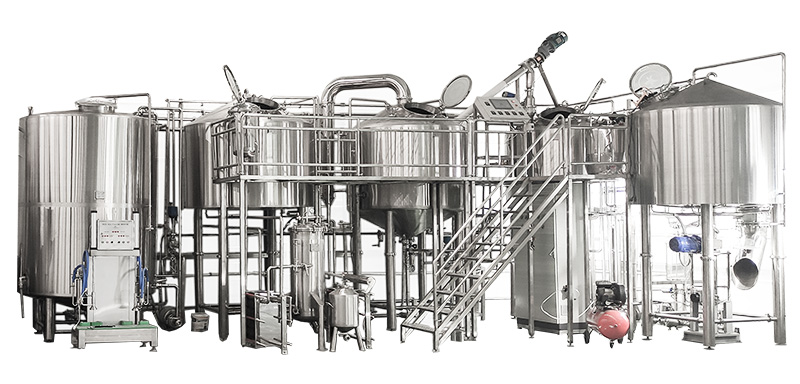

Le processus de brassage de la bière : Un regard approfondi sur l'équipement de la brasserie

Le brassage de la bière est à la fois un art et une science, impliquant une série d'étapes précises qui transforment les ingrédients bruts en une boisson appréciée par des millions de personnes dans le monde entier. Comprendre le processus de brassage et l'équipement essentiel de la brasserie permet de mieux comprendre la fabrication de la bière et le savoir-faire artisanal qui se cache derrière chaque lot. Cet article vous guidera à travers le processus de brassage, en mettant l'accent sur les fonctions des équipements essentiels tels que la cuve d'empâtage, la cuve de fermentation, la cuve de décantation et le système CIP (Clean-In-Place).

Aperçu du processus de brassage

Le processus de brassage peut être décomposé en plusieurs étapes clés : l'empâtage, l'ébullition, la fermentation, le conditionnement et l'emballage. Chacune de ces étapes nécessite un équipement de brasserie spécifique pour garantir des résultats optimaux. Examinons chaque étape en détail.

1. L'empâtage : la cuve d'empâtage

L'aventure de la brasserie commence dans le cuve d'empâtageLe moût est un récipient spécialisé dans lequel l'amidon des grains maltés est transformé en sucres fermentescibles. Voici comment cela fonctionne :

- Ingrédients : Les principaux ingrédients de l'empâtage sont les grains maltés (souvent de l'orge), l'eau et parfois des adjuvants comme le maïs ou le riz.

- Processus : Les grains maltés sont broyés en une poudre grossière appelée "grist". Ce grist est mélangé à de l'eau chaude dans la cuve d'empâtage à une température contrôlée, généralement comprise entre 148°F et 158°F (64°C et 70°C). La chaleur active les enzymes du malt, qui transforment les amidons en sucres. Ce processus peut durer de 30 minutes à plusieurs heures, en fonction du style de bière souhaité.

- Résultats : Le résultat de l'empâtage est un liquide sucré appelé moût, qui sera bouilli et fermenté. La qualité du moût a un impact significatif sur la saveur, l'arôme et la teneur en alcool de la bière finale.

2. Lautering

Après l'empâtage, le moût doit être séparé des enveloppes solides du grain. Ce processus se déroule dans le navire de lauterieCertaines brasseries combinent la cuve d'empâtage et la cuve de clarification en une seule pièce d'équipement.

- Fonction : Le moût est égoutté de la cuve d'empâtage et de l'eau chaude supplémentaire est pulvérisée sur le lit de grains pour en extraire autant de sucre que possible. C'est ce que l'on appelle l'aspersion.

- Résultat : Le moût recueilli est transféré dans la bouilloire, tandis que les drêches sont généralement retirées pour être utilisées dans l'alimentation animale ou à d'autres fins.

3. L'ébullition : La bouilloire

L'étape suivante est l'ébullition, qui a lieu dans le bouilloire de brassage. Cette étape est cruciale pour plusieurs raisons :

- Stérilisation : L'ébullition du moût le stérilise, tuant toute bactérie indésirable ou levure sauvage susceptible d'altérer la bière.

- Ajout de houblon : C'est au cours de cette phase que le houblon est ajouté, ce qui confère à la bière amertume, saveur et arôme. Différentes variétés de houblon peuvent produire des profils de goût distincts.

- Durée et température : Le moût est généralement porté à ébullition pendant 60 à 90 minutes. Le moment où le houblon est ajouté au cours de l'ébullition influence le goût et l'arôme de la bière finale.

- Refroidissement : Après ébullition, le moût doit être rapidement refroidi à une température propice à la fermentation, généralement entre 18 et 24 °C pour les ales et entre 7 et 13 °C pour les lagers. Cette opération est souvent réalisée à l'aide d'un échangeur de chaleur.

4. Tourbillon:La sédimentation tourbillonnaire

Le tourbillonnage est conçu pour séparer les particules solides, telles que les résidus de houblon et le trub (coagulats de protéines formés pendant l'ébullition), du moût liquide. Ces solides, s'ils ne sont pas éliminés, peuvent affecter négativement la clarté et la stabilité de la saveur de la bière finale.

● Durée de l'enquête :Le processus de tourbillonnement dure généralement de 15 à 30 minutes, ce qui laisse aux solides le temps de se déposer.

● RésultatsLe moût clarifié est ensuite évacué de la cuve en laissant les solides. Ce moût clarifié est refroidi

et envoyé dans des cuves de fermentation, où la levure est ajoutée pour commencer le processus de fermentation.

● AvantagesAmélioration de la clarté du moût ; Amélioration de la qualité de la bière et de la stabilité des arômes ; Élimination efficace des solides indésirables.

sans filtration mécanique.

5. La fermentation : La cuve de fermentation

Une fois le moût refroidi, il est transféré dans un cuve de fermentationLa levure est ajoutée pour initier le processus de fermentation.

- Ajout de levure : La levure consomme les sucres du moût, produisant de l'alcool et du dioxyde de carbone comme sous-produits. Cette étape peut durer de quelques jours à plusieurs semaines, en fonction du style de bière et de la souche de levure utilisée.

- Conception du réservoir : Les cuves de fermentation sont généralement fabriquées en acier inoxydable, ce qui les rend durables et faciles à nettoyer. Ils sont souvent dotés d'un système de contrôle de la température afin de maintenir des conditions de fermentation optimales.

- Contrôle : Pendant la fermentation, les brasseurs surveillent de près la densité (concentration en sucre), la température et d'autres paramètres pour s'assurer que la levure fonctionne comme prévu.

6. Conditionnement : Le réservoir lumineux

Après la fermentation, la bière doit être conditionnée pour développer ses arômes et sa clarté. Ce processus se déroule généralement dans un réservoir lumineux.

- Fonction : Les cuves claires sont utilisées pour une maturation supplémentaire et une clarification de la bière. Elles permettent à la levure et aux particules restantes de se déposer, ce qui donne un produit final plus clair.

- Carbonatation : Cette étape permet également une carbonatation naturelle, car le dioxyde de carbone produit pendant la fermentation est retenu. Certains brasseurs peuvent également ajouter du sucre d'amorçage ou du dioxyde de carbone pour atteindre les niveaux de carbonatation souhaités.

- Contrôle de la température : Les cuves claires sont souvent équipées de systèmes de contrôle de la température pour faciliter le conditionnement à froid, ce qui peut renforcer les saveurs et les arômes de la bière.

7. Emballage

Une fois le conditionnement terminé, la bière est prête à être emballée. Cette étape consiste à transférer la bière dans des fûts, des bouteilles ou des canettes en vue de sa distribution.

- Matériel d'emballage : Les lignes d'emballage automatisées sont souvent utilisées pour remplir efficacement les fûts et les bouteilles. Des systèmes bien conçus minimisent l'exposition à l'oxygène, préservant ainsi la fraîcheur de la bière.

- Contrôle de la qualité : Tout au long du processus de conditionnement, les mesures de contrôle de la qualité sont essentielles pour garantir que la bière répond aux spécifications souhaitées avant de parvenir aux consommateurs.

L'importance des systèmes CIP

Le maintien de la propreté et de l'hygiène dans le processus de brassage est essentiel à la production d'une bière de haute qualité. C'est là qu'un Système CIP (Clean-In-Place) entre en jeu.

1. Automatisation du nettoyage

Les systèmes CIP automatisent le processus de nettoyage des équipements de brasserie, en veillant à ce que les cuves, les tuyaux et les autres composants soient parfaitement désinfectés sans qu'il soit nécessaire de les démonter.

- Produits chimiques et solutions : Le processus CIP consiste généralement à faire circuler de l'eau chaude et des solutions de nettoyage dans l'équipement afin d'éliminer les résidus et les contaminants.

- Efficacité : En automatisant le nettoyage, les brasseurs peuvent gagner du temps et réduire les coûts de main-d'œuvre tout en s'assurant que leur équipement reste dans un état optimal pour le brassage.

2. Cohérence et sécurité

Les systèmes CIP permettent de maintenir un niveau de propreté constant, réduisant ainsi le risque de contamination et garantissant que chaque lot de bière répond aux normes de qualité.

- Conformité réglementaire : De nombreuses installations de brassage doivent se conformer aux réglementations en matière de santé et de sécurité. Un système CIP bien conçu facilite la mise en conformité en garantissant des pratiques sanitaires correctes.

Conclusion

Le brassage de la bière est un processus à multiples facettes qui s'appuie fortement sur des équipements de brasserie spécialisés à chaque étape. De la cuve d'empâtage, où les sucres sont extraits des grains, à la cuve de fermentation, où les levures transforment le moût en bière, chaque pièce d'équipement joue un rôle essentiel pour garantir la qualité et la régularité de la production.

Investir dans un équipement de brasserie de haute qualité et l'entretenir à l'aide de systèmes CIP efficaces est essentiel pour toute opération de brassage. Comprendre les fonctions et l'importance de chaque composant permet aux brasseurs de créer des bières exceptionnelles qui se démarquent sur un marché concurrentiel. En accordant une attention particulière aux détails et en s'engageant sur la voie de la qualité, les brasseurs peuvent continuer à produire la boisson tant appréciée dans le monde entier.

https://www.tcbrewbeer.com/en/4000l-bright-tank/

https://www.tcbrewbeer.com/en/category/product/brewery-equipment/

Recommandations associées

Du matériel de brasserie de haute qualité pour vos besoins en brassage

180Vous cherchez du matériel de brasserie ? Nous sommes un fabricant de premier plan. Nous proposons des équipements de qualité pour les brasseries, avec des matériaux et des prix intéressants. Demandez un devis gratuit !

Voir les détailsGuide complet des coûts de l'équipement de brassage

268Lorsqu'il s'agit de créer une entreprise de brassage ou d'améliorer son installation de brassage à domicile, il est essentiel de comprendre le coût du matériel de brassage. Pour les débutants comme pour les professionnels chevronnés, une bonne connaissance de l'équipement peut faire gagner du temps, de l'argent...

Voir les détailsCoûts de l'équipement pour la bière : Analyse des petites et grandes brasseries

340Comparez les coûts de l'équipement brassicole pour les petites et les grandes brasseries. Renseignez-vous sur les investissements dans les brasseries, les dépenses d'exploitation et les stratégies d'expansion.

Voir les détailsComment maîtriser la planification d'une brasserie : Calculez la taille idéale de votre brasserie pour votre entreprise de bière artisanale

215Apprenez à calculer la taille idéale d'une brasserie pour votre entreprise de bière artisanale grâce à des conseils d'experts sur la planification de la brasserie, l'espace réservé à l'équipement et les aménagements efficaces.

Voir les détails

Shandong Tonsenbrew Co, Ltd.

Shandong Tonsenbrew Co, Ltd.

BonjourVeuillez vous connecter