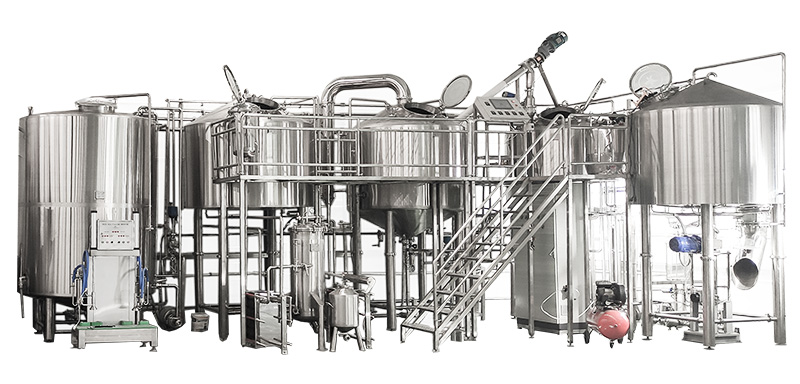

El proceso de elaboración de la cerveza: Una mirada en profundidad al equipo de la fábrica de cerveza

La elaboración de la cerveza es un arte y una ciencia a la vez, que implica una serie de pasos precisos que transforman los ingredientes crudos en la apreciada bebida que disfrutan millones de personas en todo el mundo. Comprender el proceso de elaboración de la cerveza y el equipo cervecero esencial que interviene puede proporcionar una visión más profunda de cómo se elabora la cerveza y de la artesanía que hay detrás de cada lote. Este artículo le guiará a través del proceso de elaboración de la cerveza, haciendo hincapié en las funciones de los equipos críticos, como la cuba de maceración, el tanque de fermentación, el tanque brillante y el sistema CIP (Clean-In-Place).

El proceso de elaboración de la cerveza

El proceso de elaboración de la cerveza puede dividirse en varias etapas clave: maceración, cocción, fermentación, acondicionamiento y envasado. Cada una de estas etapas requiere un equipo cervecero específico para garantizar unos resultados óptimos. Analicemos cada etapa en detalle.

1. La maceración: el túnel de maceración

El viaje de la elaboración de la cerveza comienza en el tina de maceradoEs un recipiente especializado donde los almidones de los granos malteados se convierten en azúcares fermentables. Así es como funciona:

- Ingredientes: Los ingredientes principales de la maceración son granos malteados (a menudo cebada), agua y, a veces, adjuntos como maíz o arroz.

- Proceso: Los granos malteados se trituran hasta obtener un polvo grueso denominado molienda. Esta molienda se mezcla con agua caliente en la cuba de maceración a una temperatura controlada, normalmente entre 64°C y 70°C (148°F y 158°F). El calor activa las enzimas de la malta, que convierten los almidones en azúcares. Este proceso puede durar entre 30 minutos y varias horas, dependiendo del estilo de cerveza deseado.

- Resultados: El resultado de la maceración es un líquido azucarado llamado mosto, que se hervirá y fermentará. La calidad del mosto influye significativamente en el sabor, el aroma y el contenido de alcohol de la cerveza final.

2. Lautering

Tras la maceración, hay que separar el mosto de las cáscaras sólidas del grano. Este proceso tiene lugar en el recipiente de filtraciónAunque algunas cervecerías combinan la cuba de maceración y la cuba-filtro en un único equipo.

- Función: Se escurre el mosto de la cuba de maceración y se rocía agua caliente adicional sobre el lecho de grano para extraer la mayor cantidad de azúcar posible. Esto se conoce como sparging.

- Resultado: El mosto recogido se transfiere a la caldera de ebullición, mientras que los granos usados suelen retirarse para utilizarlos en piensos u otros fines.

3. Hervir: La tetera

La siguiente etapa es la ebullición, que se produce en el hervidor de agua. Este paso es crucial por varias razones:

- Esterilización: Hervir el mosto lo esteriliza, matando cualquier bacteria no deseada o levadura salvaje que pudiera estropear la cerveza.

- Adición de lúpulo: Durante esta fase se añade el lúpulo, que aporta amargor, sabor y aroma a la cerveza. Diferentes variedades de lúpulo pueden producir perfiles de sabor distintos.

- Duración y temperatura: El mosto suele hervir entre 60 y 90 minutos. El momento de añadir el lúpulo durante el hervor influye en el sabor y el aroma finales de la cerveza.

- Refrigeración: Tras la ebullición, el mosto debe enfriarse rápidamente a una temperatura adecuada para la fermentación, normalmente entre 18°C y 24°C (65°F y 75°F) para las ales y entre 7°C y 13°C (45°F y 55°F) para las lagers. Para ello se suele utilizar un intercambiador de calor.

4. Whirlpooling:El remolino de sedimentación

El hidromasaje está diseñado para separar las partículas sólidas, como los residuos de lúpulo y los turbios (coágulos de proteínas formados durante la ebullición), del mosto líquido. Estos sólidos, si no se eliminan, podrían afectar negativamente a la claridad y la estabilidad del sabor de la cerveza final.

● Duración:El proceso de hidromasaje suele durar entre 15 y 30 minutos, lo que da tiempo a que los sólidos se asienten.

● ResultadoA continuación, el mosto clarificado se evacua del depósito, dejando atrás los sólidos. Este mosto clarificado se enfría

y se envían a tanques de fermentación, donde se añade levadura para iniciar el proceso de fermentación.

● BeneficiosMejora de la claridad del mosto; Mejora de la calidad de la cerveza y de la estabilidad del sabor; Eliminación eficaz de sólidos no deseados

sin filtración mecánica.

5. Fermentación: El tanque de fermentación

Una vez enfriado el mosto, se transfiere a un tanque de fermentacióndonde se añade levadura para iniciar el proceso de fermentación.

- Adición de levadura: La levadura consume los azúcares del mosto, produciendo alcohol y dióxido de carbono como subproductos. Esta etapa puede durar de varios días a varias semanas, dependiendo del estilo de cerveza y de la cepa de levadura utilizada.

- Diseño del depósito: Los tanques de fermentación suelen ser de acero inoxidable, lo que les confiere durabilidad y facilidad de limpieza. Suelen tener camisas de control de temperatura para mantener unas condiciones óptimas de fermentación.

- Supervisión: Durante la fermentación, los cerveceros controlan de cerca la gravedad específica (concentración de azúcar), la temperatura y otros parámetros para asegurarse de que la levadura funciona como se espera.

6. Acondicionamiento: El tanque brillante

Tras la fermentación, la cerveza necesita ser acondicionada para desarrollar sus sabores y claridad. Esto suele ocurrir en un tanque brillante.

- Función: Los tanques brillantes se utilizan para la maduración adicional y la clarificación de la cerveza. Permiten que los restos de levadura y las partículas se asienten, lo que da como resultado un producto final más claro.

- Carbonatación: Esta etapa también permite la carbonatación natural, ya que se retiene el dióxido de carbono producido durante la fermentación. Algunos cerveceros también pueden añadir azúcar de cebado o dióxido de carbono para alcanzar los niveles de carbonatación deseados.

- Control de temperatura: Los tanques brillantes suelen tener sistemas de control de la temperatura para facilitar el acondicionamiento en frío, que puede potenciar los sabores y aromas de la cerveza.

7. Embalaje

Una vez terminado el acondicionamiento, la cerveza está lista para el envasado. Este paso consiste en transferir la cerveza a barriles, botellas o latas para su distribución.

- Equipos de envasado: Las líneas de envasado automatizadas se utilizan a menudo para llenar barriles y botellas con eficacia. Los sistemas correctamente diseñados minimizan la exposición al oxígeno, preservando la frescura de la cerveza.

- Control de calidad: A lo largo del proceso de envasado, las medidas de control de calidad son fundamentales para garantizar que la cerveza cumple las especificaciones deseadas antes de llegar a los consumidores.

La importancia de los sistemas CIP

Mantener la limpieza y el saneamiento en el proceso de elaboración es vital para producir cerveza de alta calidad. Aquí es donde un Sistema CIP (Clean-In-Place) entra en juego.

1. Automatización de la limpieza

Los sistemas CIP automatizan el proceso de limpieza de los equipos de las fábricas de cerveza, garantizando que depósitos, tuberías y otros componentes se desinfecten a fondo sin necesidad de desmontarlos.

- Productos químicos y soluciones: El proceso CIP consiste normalmente en hacer circular agua caliente y soluciones de limpieza por el equipo para eliminar residuos y contaminantes.

- Eficiencia: Al automatizar la limpieza, los cerveceros pueden ahorrar tiempo y costes de mano de obra, al tiempo que garantizan que sus equipos se mantienen en condiciones óptimas para la elaboración de cerveza.

2. Coherencia y seguridad

Los sistemas CIP ayudan a mantener un nivel constante de limpieza, reduciendo el riesgo de contaminación y garantizando que cada lote de cerveza cumpla las normas de calidad.

- Cumplimiento de la normativa: Muchas fábricas de cerveza deben cumplir las normas de salud y seguridad. Un sistema CIP bien diseñado contribuye al cumplimiento de la normativa garantizando unas prácticas de higiene adecuadas.

Conclusión

La fabricación de cerveza es un proceso polifacético que depende en gran medida de equipos cerveceros especializados en cada etapa. Desde la cuba de maceración, donde se extraen los azúcares de los granos, hasta el tanque de fermentación, donde la levadura transforma el mosto en cerveza, cada pieza del equipo desempeña un papel fundamental para garantizar la calidad y la consistencia.

Invertir en equipos cerveceros de alta calidad y mantenerlos mediante sistemas CIP eficientes es esencial para cualquier operación cervecera. Comprender las funciones y la importancia de cada componente permite a los cerveceros crear cervezas excepcionales que destacan en un mercado competitivo. Con una cuidadosa atención a los detalles y un compromiso con la calidad, los cerveceros pueden seguir elaborando la apreciada bebida que se disfruta en todo el mundo.

https://www.tcbrewbeer.com/en/4000l-bright-tank/

https://www.tcbrewbeer.com/en/category/product/brewery-equipment/

Recomendaciones relacionadas

Cómo reducir los costes de fabricación sin comprometer la calidad

172Descubra cómo los equipos de elaboración de cerveza de acero inoxidable de Tonsen reducen los costes de elaboración manteniendo una cerveza de alta calidad. Soluciones eficientes, duraderas y rentables.

Ver detallesEl impacto de la cultura de la cerveza artesanal en el diseño del equipo cervecero

341Descubra cómo la cultura de la cerveza artesanal influye en el diseño de los equipos cerveceros con tendencias de personalización, sostenibilidad y automatización.

Ver detallesControl de la fermentación: Buenas prácticas para una calidad constante de la cerveza

244Garantice una calidad constante de la cerveza con el tanque de fermentación y el sistema de fermentación adecuados para obtener unos resultados de elaboración óptimos.

Ver detallesSistemas de control de equipos cerveceros: Revolucione su proceso de elaboración de cerveza

218Aumente la eficiencia cervecera con los sistemas de control de equipos de cerveza de Tonsen. Automatice, supervise y optimice la calidad y el ahorro de costes.

Ver detalles

Shandong Tonsenbrew Co., Ltd.

Shandong Tonsenbrew Co., Ltd.

HolaConéctese