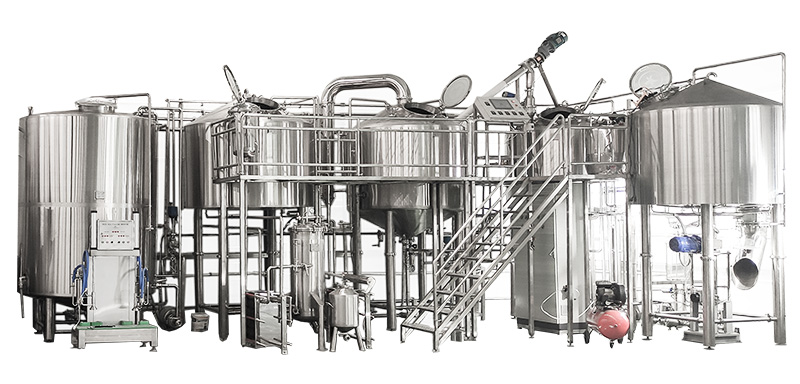

Der Prozess des Bierbrauens: Ein detaillierter Blick auf die Brauereiausrüstung

Bierbrauen ist sowohl eine Kunst als auch eine Wissenschaft. In einer Reihe von präzisen Schritten werden aus den Rohstoffen das beliebte Getränk hergestellt, das Millionen von Menschen auf der ganzen Welt genießen. Ein Verständnis des Brauprozesses und der wesentlichen Brauereianlagen kann einen tieferen Einblick in die Herstellung von Bier und die Handwerkskunst hinter jeder Charge vermitteln. Dieser Artikel führt Sie durch den Brauprozess, wobei die Funktionen wichtiger Geräte wie Maischebottich, Gärtank, Lagertank und CIP-System (Clean-In-Place) im Vordergrund stehen.

Der Brauprozess im Überblick

Der Brauprozess lässt sich in mehrere wichtige Phasen unterteilen: Maischen, Kochen, Gärung, Konditionierung und Verpackung. Jede dieser Phasen erfordert eine spezielle Brauereiausrüstung, um optimale Ergebnisse zu erzielen. Lassen Sie uns jeden Schritt im Detail betrachten.

1. Maischen: Der Maischebottich

Die Reise des Brauens beginnt in der MaischebottichEin spezielles Gefäß, in dem die Stärke des gemälzten Getreides in vergärbaren Zucker umgewandelt wird. Und so funktioniert es:

- Zutaten: Die Hauptzutaten für das Maischen sind gemälztes Getreide (oft Gerste), Wasser und manchmal Zusätze wie Mais oder Reis.

- Prozess: Die gemälzten Körner werden zu einem groben Pulver gequetscht, das als Schrot bezeichnet wird. Dieser Schrot wird im Maischbottich bei einer kontrollierten Temperatur, in der Regel zwischen 64°C und 70°C, mit heißem Wasser vermischt. Durch die Hitze werden die Enzyme im Malz aktiviert, die die Stärke in Zucker umwandeln. Dieser Prozess kann je nach gewünschtem Bierstil zwischen 30 Minuten und mehreren Stunden dauern.

- Ergebnisse: Das Ergebnis des Maischens ist eine zuckerhaltige Flüssigkeit, die Würze, die gekocht und vergoren wird. Die Qualität der Würze hat einen erheblichen Einfluss auf den Geschmack, das Aroma und den Alkoholgehalt des fertigen Biers.

2. Lautering

Nach dem Maischen muss die Würze von den festen Getreidespelzen getrennt werden. Dieser Vorgang erfolgt in der LäuterungsgefäßIn einigen Sudhäusern werden Maischebottich und Läuterbottich in einem einzigen Gerät kombiniert.

- Funktion: Die Würze wird aus dem Maischebottich abgelassen, und zusätzliches heißes Wasser wird über das Kornbett gesprüht, um so viel Zucker wie möglich zu extrahieren. Dies wird als Durchlüften bezeichnet.

- Ergebnis: Die aufgefangene Würze wird in den Kochkessel geleitet, während der Treber in der Regel zur Verwendung als Tierfutter oder für andere Zwecke entfernt wird.

3. Sieden: Der Brühkessel

Die nächste Stufe ist das Sieden, das in der Brühkessel. Dieser Schritt ist aus mehreren Gründen entscheidend:

- Sterilisation: Durch das Kochen der Würze wird diese sterilisiert und unerwünschte Bakterien oder wilde Hefen, die das Bier verderben könnten, abgetötet.

- Zusatz von Hopfen: In dieser Phase wird Hopfen zugegeben, der dem Bier Bitterkeit, Geschmack und Aroma verleiht. Verschiedene Hopfensorten können unterschiedliche Geschmacksprofile erzeugen.

- Dauer und Temperatur: Die Würze wird in der Regel 60 bis 90 Minuten lang gekocht. Der Zeitpunkt der Hopfenzugabe während des Kochens beeinflusst den Geschmack und das Aroma des fertigen Bieres.

- Kühlung: Nach dem Kochen muss die Würze schnell auf eine für die Gärung geeignete Temperatur abgekühlt werden, in der Regel zwischen 18°C und 24°C (65°F und 75°F) für Biere und zwischen 7°C und 13°C (45°F und 55°F) für Lagerbiere. Dies geschieht häufig mit Hilfe eines Wärmetauschers.

4. Whirlpooling:Die Whirlpool-Sedimentation

Das Whirlpooling dient dazu, feste Partikel wie Hopfenrückstände und Trub (beim Kochen gebildete Eiweißkoagulate) von der flüssigen Würze zu trennen. Diese Feststoffe können, wenn sie nicht entfernt werden, die Klarheit und Geschmacksstabilität des fertigen Biers beeinträchtigen.

● Dauer:Der Whirlpool-Prozess dauert in der Regel etwa 15 bis 30 Minuten, so dass die Feststoffe genügend Zeit haben, sich abzusetzen.

● ErgebnisDie geklärte Würze wird dann aus dem Tank abgelassen, wobei die Feststoffe zurückbleiben. Diese geklärte Würze wird gekühlt

und in die Gärtanks geleitet, wo die Hefe hinzugefügt wird, um den Gärungsprozess einzuleiten.

● VorteileVerbesserte Würzeklarheit;Verbesserte Bierqualität und Geschmacksstabilität;Effiziente Entfernung unerwünschter Feststoffe

ohne mechanische Filterung.

5. Die Gärung: Der Gärtank

Sobald die Würze abgekühlt ist, wird sie in einen Gärtankwo die Hefe zugesetzt wird, um den Gärungsprozess in Gang zu setzen.s

- Hefezusatz: Die Hefe verzehrt den Zucker in der Würze, wobei Alkohol und Kohlendioxid als Nebenprodukte entstehen. Diese Phase kann je nach Bierstil und verwendetem Hefestamm mehrere Tage bis mehrere Wochen dauern.

- Tank-Design: Gärtanks sind in der Regel aus rostfreiem Stahl gefertigt, was eine lange Lebensdauer und einfache Reinigung gewährleistet. Sie sind häufig mit Temperaturkontrollmanschetten ausgestattet, um optimale Gärbedingungen aufrechtzuerhalten.

- Überwachung: Während der Gärung überwachen die Brauer genau die spezifische Dichte (Zuckerkonzentration), die Temperatur und andere Parameter, um sicherzustellen, dass die Hefe wie erwartet arbeitet.

6. Konditionierung: Der helle Tank

Nach der Gärung muss das Bier konditioniert werden, um seine Aromen und seine Klarheit zu entwickeln. Dies geschieht in der Regel in einem heller Tank.

- Funktion: Helle Tanks werden für die zusätzliche Reifung und Klärung des Biers verwendet. In ihnen können sich Hefereste und Partikel absetzen, was zu einem klareren Endprodukt führt.

- Karbonisierung: Diese Phase ermöglicht auch eine natürliche Kohlensäurebildung, da das während der Gärung entstehende Kohlendioxid zurückgehalten wird. Manche Brauereien fügen auch Gelierzucker oder Kohlensäure hinzu, um den gewünschten Kohlensäuregehalt zu erreichen.

- Temperaturkontrolle: Die hellen Tanks sind häufig mit Temperaturkontrollsystemen ausgestattet, um die Kühlung zu erleichtern, die den Geschmack und die Aromen des Biers verbessern kann.

7. Verpackung

Nach Abschluss der Lagerung ist das Bier bereit für die Verpackung. In diesem Schritt wird das Bier für den Vertrieb in Fässer, Flaschen oder Dosen umgefüllt.

- Verpackungsausrüstung: Automatisierte Abfüllanlagen werden häufig eingesetzt, um Fässer und Flaschen effizient abzufüllen. Richtig konzipierte Systeme minimieren die Sauerstoffbelastung und bewahren die Frische des Biers.

- Qualitätskontrolle: Während des gesamten Verpackungsprozesses sind Qualitätskontrollmaßnahmen von entscheidender Bedeutung, um sicherzustellen, dass das Bier die gewünschten Spezifikationen erfüllt, bevor es die Verbraucher erreicht.

Die Bedeutung von CIP-Systemen

Die Aufrechterhaltung von Sauberkeit und Hygiene im Brauprozess ist für die Herstellung von hochwertigem Bier unerlässlich. Dies ist der Punkt, an dem eine CIP-System (Clean-In-Place) ins Spiel kommt.

1. Automatisierung der Reinigung

CIP-Systeme automatisieren den Reinigungsprozess für Brauereianlagen und stellen sicher, dass Tanks, Rohre und andere Komponenten gründlich desinfiziert werden, ohne dass sie zerlegt werden müssen.

- Chemikalien und Lösungen: Beim CIP-Verfahren werden in der Regel heißes Wasser und Reinigungslösungen durch die Geräte geleitet, um Rückstände und Verunreinigungen zu entfernen.

- Effizienz: Durch die Automatisierung der Reinigung können Brauereien Zeit und Arbeitskosten sparen und gleichzeitig sicherstellen, dass ihre Anlagen in optimalem Zustand für den Brauprozess bleiben.

2. Konsistenz und Sicherheit

CIP-Systeme tragen zur Aufrechterhaltung eines gleichbleibenden Sauberkeitsniveaus bei, verringern das Kontaminationsrisiko und stellen sicher, dass jede Biercharge den Qualitätsstandards entspricht.

- Einhaltung von Vorschriften: Viele Brauereien müssen sich an Gesundheits- und Sicherheitsvorschriften halten. Ein gut durchdachtes CIP-System hilft bei der Einhaltung dieser Vorschriften, indem es ordnungsgemäße Hygieneverfahren sicherstellt.

Schlussfolgerung

Bierbrauen ist ein vielschichtiger Prozess, der in jeder Phase auf spezielle Brauereianlagen angewiesen ist. Vom Maischebottich, in dem der Zucker aus dem Getreide extrahiert wird, bis zum Gärtank, in dem die Hefe die Würze in Bier verwandelt, spielt jedes Gerät eine entscheidende Rolle bei der Gewährleistung von Qualität und Konsistenz.

Die Investition in hochwertige Brauereianlagen und deren Wartung durch effiziente CIP-Systeme ist für jeden Brauereibetrieb unerlässlich. Das Verständnis für die Funktionen und die Bedeutung der einzelnen Komponenten ermöglicht es den Brauern, außergewöhnliche Biere zu kreieren, die sich auf einem wettbewerbsintensiven Markt abheben. Mit viel Liebe zum Detail und einem hohen Qualitätsanspruch können Brauer auch weiterhin das beliebte Getränk herstellen, das auf der ganzen Welt genossen wird.

https://www.tcbrewbeer.com/en/4000l-bright-tank/

https://www.tcbrewbeer.com/en/category/product/brewery-equipment/

Verwandte Empfehlungen

Kosten der Bierausrüstung: Analyse von Klein- und Großbrauereien

302Vergleichen Sie die Kosten für Bieranlagen für kleine und große Brauereien. Erfahren Sie mehr über Brauereiinvestitionen, Betriebskosten und Skalierungsstrategien.

Details anzeigenDer Einfluss der Craft-Bier-Kultur auf das Design von Brauereianlagen

311Erfahren Sie, wie die Craft-Bier-Kultur das Design von Brauereianlagen beeinflusst und wie Trends in den Bereichen Anpassung, Nachhaltigkeit und Automatisierung aussehen.

Details anzeigenBusinessplan für die Gründung einer Brauerei: Ihr ultimativer Leitfaden für den Erfolg einer Brauerei

179Geschäftsplan für die Gründung einer Brauerei

Details anzeigen

Shandong Tonsenbrew Co., Ltd.

Shandong Tonsenbrew Co., Ltd.

HalloBitte melden Sie sich an